Das

ist jetzt die 5.Variante des Themas Drehzahlmesser.

Die neue Version wurde notwendig da einige Bauteile der anderen Version nicht mehr lieferbar sind.

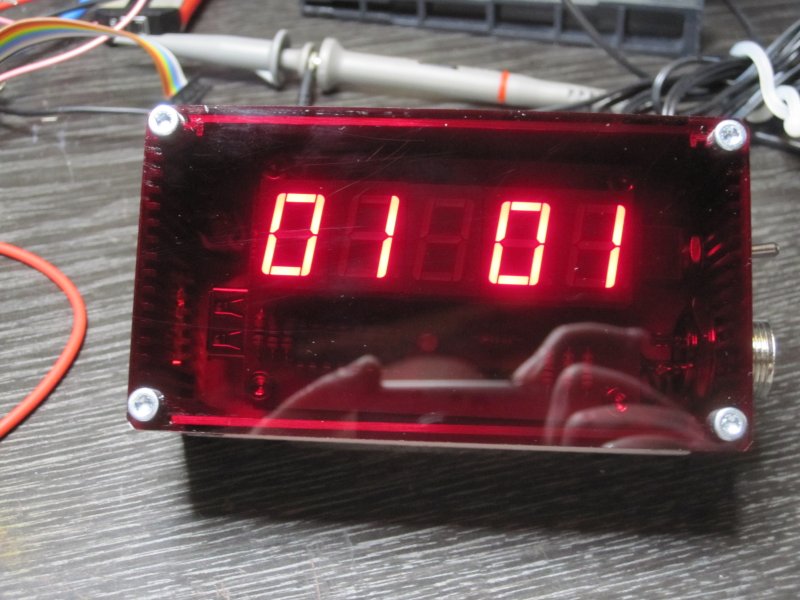

- große und helle Anzeige

- kompakter Aufbau

- weiter Messbereich 5 - 99999 U/m

- einstellbare Übersetzungsverhältnisse

- Anschluß für Reflexlichtschranke mit Kontroll LED

Beschreibung

Bei

der zerspanenden Bearbeitung von Werkstücken ist die Drehzahl ein

wichtiges Kriterium für den korrekten Betrieb der Maschine. Ist

die Drehzahl zu hoch kann es zu unnötiger Erwärmung des

Schneidwerkzeuges kommen bis hin zum ausglühen der Schneiden. Von

daher ist die Kenntnis der korrekten Drehzahl eine wichtige Information

für den Maschinenbediener.

Erste

mechanische Drehzahlmesser wurden schon Anfang des 19.Jahrhunderts von

Dietrich Uhlhorn 1817 für Textilmaschinen erfunden. Sie

funktionierten nach dem Fliehkraftprinzip. Seit 1840 kamen diese

nachdem Fliehkraftprinzip funktionierenden Drehzahlmesser bei

Lokomotiven zum Einsatz. 1888 wurde von Josip Belušić der erste

elektromechanische Drehzahlmesser erfunden. Ein angetriebener Magnet

induzierte in einem Messwerk eine Spannung die proportional zur

Drehzahl der antreibenden Welle war. So funktionierende Drehzahlmesser

werden heute noch produziert und z.B. in der Bahntechnik eingesetzt.

Aber

zurück zur Materialzerspanung und der Drehzahlmessung. Es gibt in

der Elektronik zwei Methoden zur Ermittlung einer Drehzahl:

- zählen der Umdrehungen innerhalb eines festen Zeitfensters

- messen der Zeit die eine Umdrehung benötigt.

Die

erste Methode ist die genaueste da sie direkt und ohne Umrechnung den

gewünschten Wert ausgibt. Sie hat aber einige entscheidende

Nachteile.

- für genaue Werte muss mindestens 1 Minute gemessen werden, was zu einer langsamen Anzeige führt.

-

misst man in einem kleineren Zeitfenster (1 sec.) dann muss der

Messwert mit 60 multipliziert werden um auf einen Minutenwert zu

kommen. D.h. der kleinste Messwert ist somit auch 60, was unbrauchbar

ist.

Die zweite Methode ist in unserem Fall die Bessere. Es wird die Zeit

gemessen die eine Umdrehung benötigt. Aus diesem ermittelten Wert

wird die Drehzahl errechnet. Damit dies funktioniert muss eine genaue

Zeitmessung erfolgen. Dies ist mit modernen µProzessoren kein

Problem wenn der Takt über ein Quarz erzeugt wird. Die hiermit

erreichbare Genauigkeit ist voll ausreichend.

Um

ein „wackeln“ der Anzeige zu vermeiden wird nicht nur eine

Umdrehung ausgewertet sondern mehrere aus denen dann der Mittelwert

errechnet wird. Dieses Verfahren führt zu einer bedeutend

ruhigeren Anzeige.

Das

nächste Bauteil das benötigt wird ist ein Sensor der die

Umdrehungen der Welle auswertet. Hier hat man die Qual der Wahl:

- Optische Reflexmessung

- Lichtschrankenmessung

- Hallgenerator

- Näherungssensor

Die

Liste erhebt keinen Anspruch auf Vollständigkeit. Ich habe mich in

dem Drehzahlmesser Projekt für die optische Reflexmessung

entschieden. Diese ist am einfachsten zu realisieren und benötigt

als Reflektionsfläche nur einen schwarz/weißen

Papierstreifen. Wegen seiner guten Verfügbarkeit habe ich einen

CNY70 Reflexsensor ausgewählt der in einem selbst gedrehten

Alugehäuse steckt mit einer M8 Schraubbefestigung. Aber Vorsicht

mit dem Bauteil die Pin Belegungen sind von Hersteller zu Hersteller

unterschiedlich. Immer das Original Datenblatt des Herstellers zu Rate

ziehen. Der Sensor besteht aus einer Infrarot-Diode und einem

Fototransistor. Da man mit dem bloßen Auge das Leuchten der

Infrarotdiode nicht sehen kann, ist eine Digital Kamera sehr Hilfreich.

Sie ist in der Lage das Infrarote Licht sichtbar zu machen. Bei richtig

angeschlossener Diode leuchtet diese blass bläulich im Display der

Kamera. Auf dem Foto des Sensors an der Bohrmaschine ist dies gut zu

sehen.

Jetzt

stecken wir schon voll in der Beschreibung des Drehzahlmesser

Projektes. Deshalb vorab noch ein paar Kenndaten des Messgerätes:

Meßbereich 5 -99999 U/m (RPM)

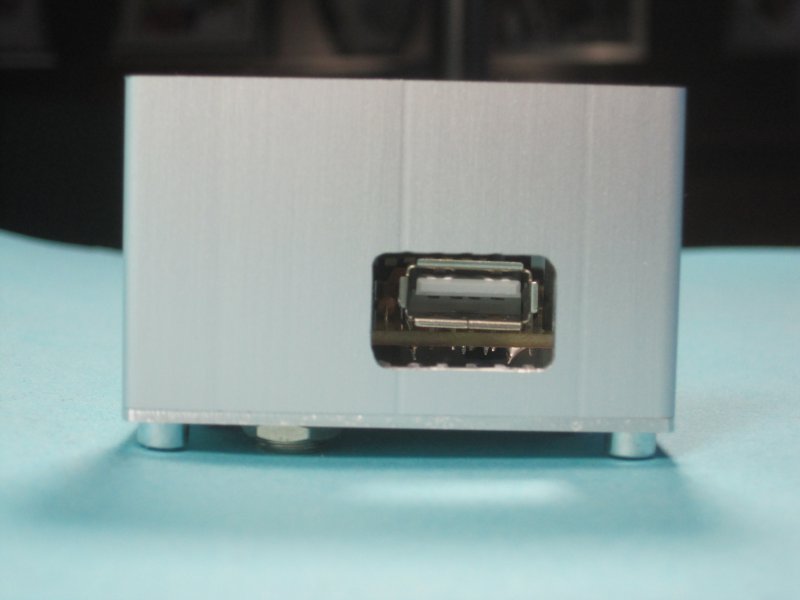

Stromversorgung 9V/ 30mA

Anzeige 4 oder 5 stellig

Einstellbare Unter oder Übersetzung von 1:99 – 99:1

Anschluss für optischen Sensor

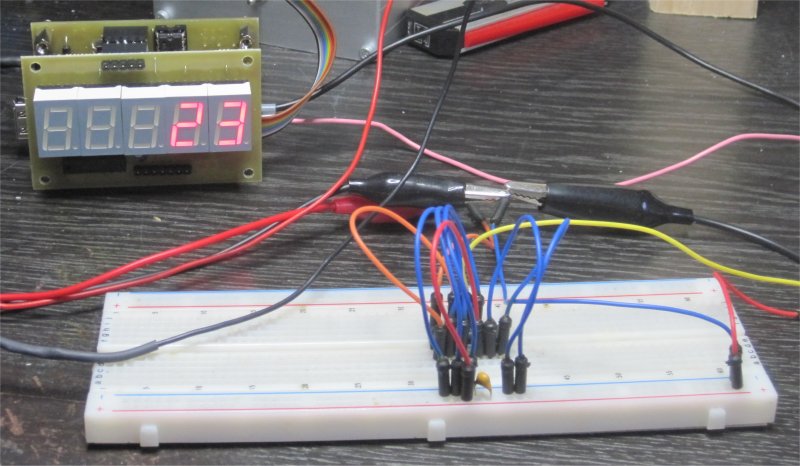

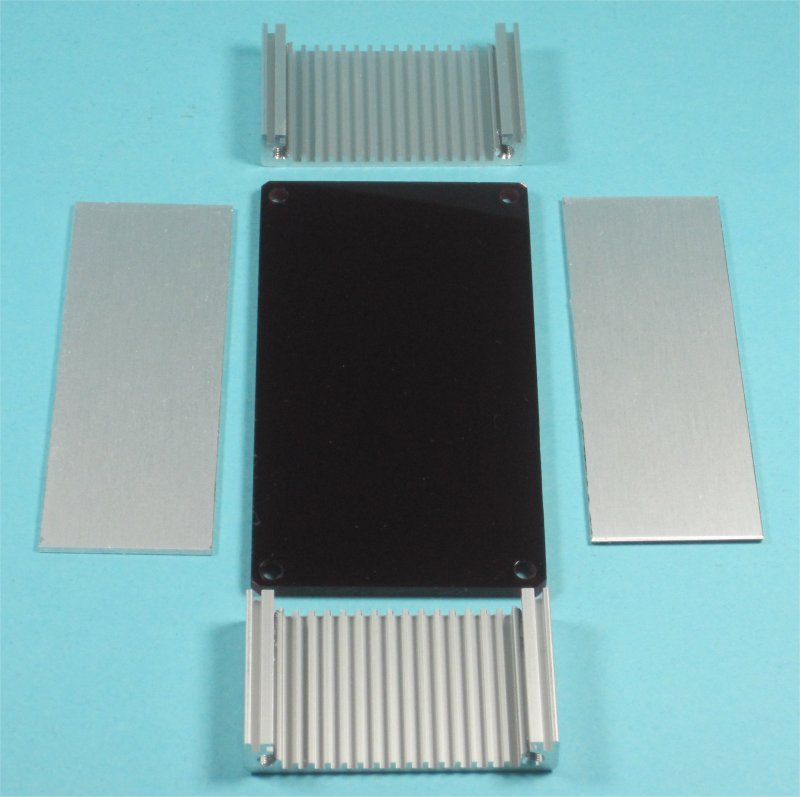

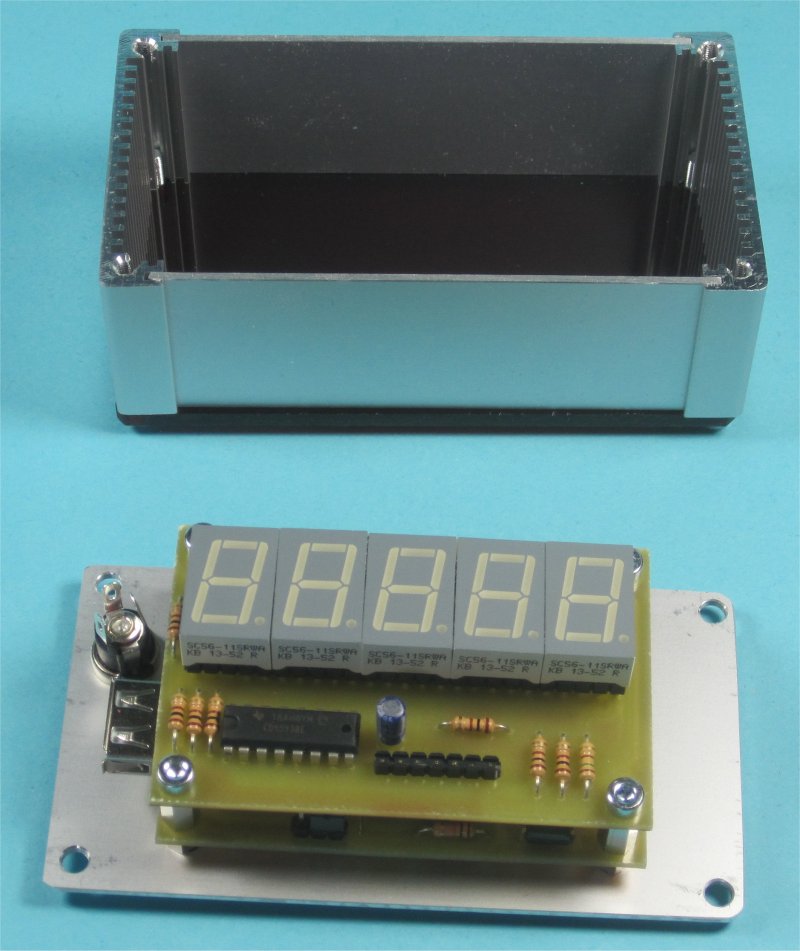

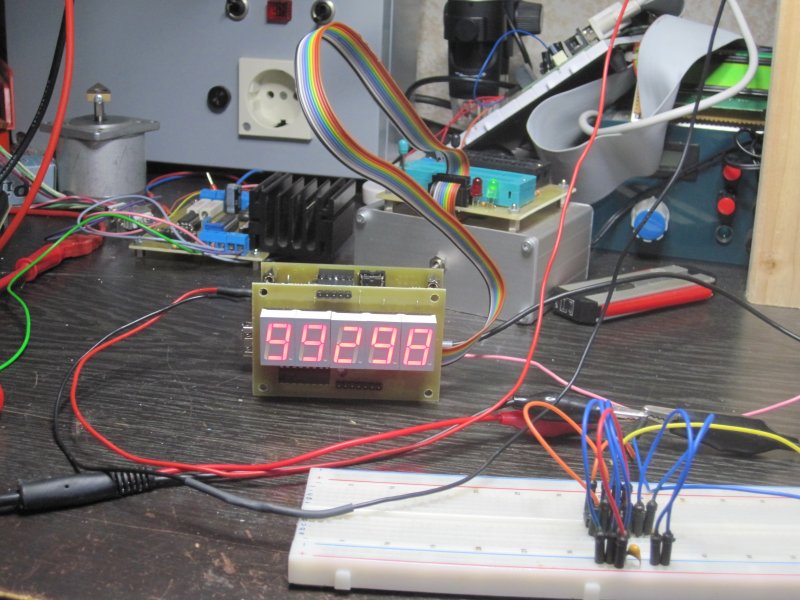

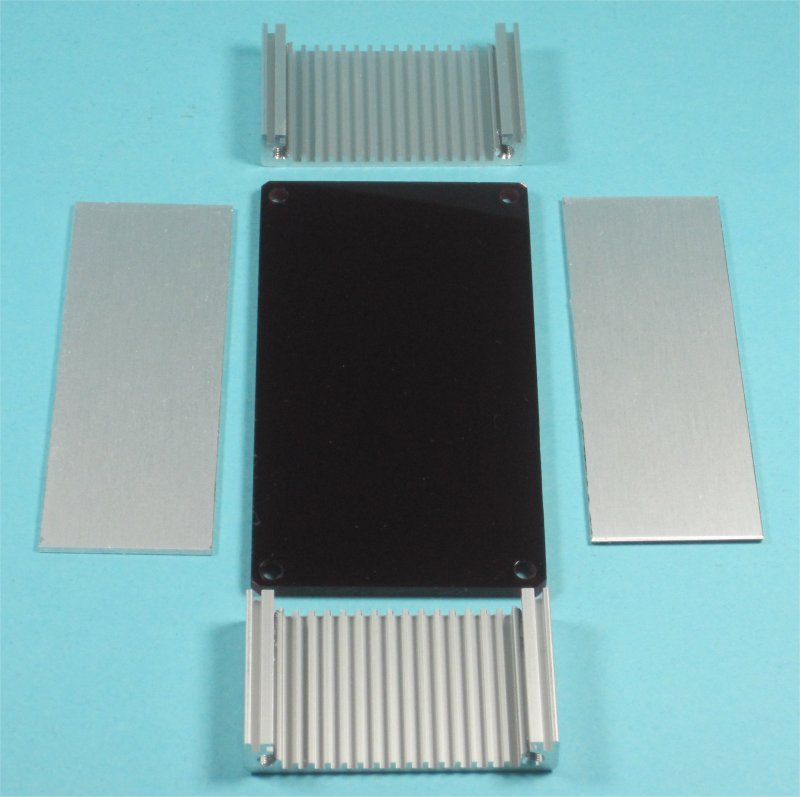

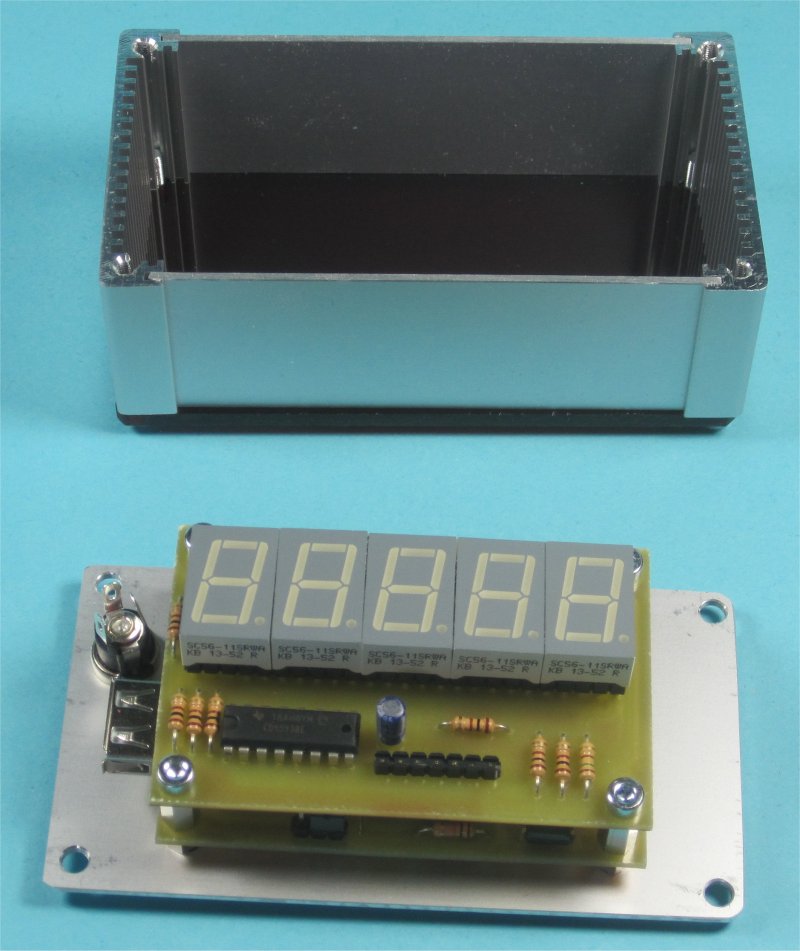

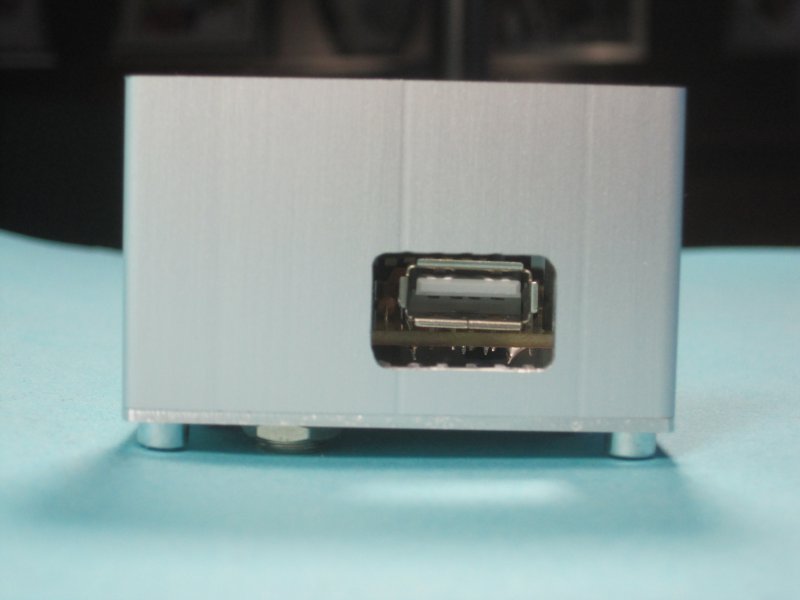

Das

sind die Eckdaten der Schaltung. Die gesamte Schaltung ist auf 2

Platinen verteilt die oberste Platine trägt die Anzeigen mit dem 7

Segment Decoder, die unterste Platine den µProz. die

Stromversorgung und die Signalaufbereitung. Die Schaltung kann 4 oder 5

stellig aufgebaut werden. Die linke Anzeige kann bei der 4 stelligen

Variante einfach weggelassen werden.

Nun

zur Beschreibung der Schaltung. Die Stromversorgung wird über eine

Schutzdiode vor Verpolung geschützt. Der daran anschließende

Längsregler LM7805 macht aus der mindestens 3 V höheren

Versorgungsspannung die 5V Logikspannung. Spannungslieferant kann ein

beliebiges Steckernetzteil mit 9V Ausgangsspannung sein. Ein

Kühlkörper ist nicht nötig da die Verlustleistung gering

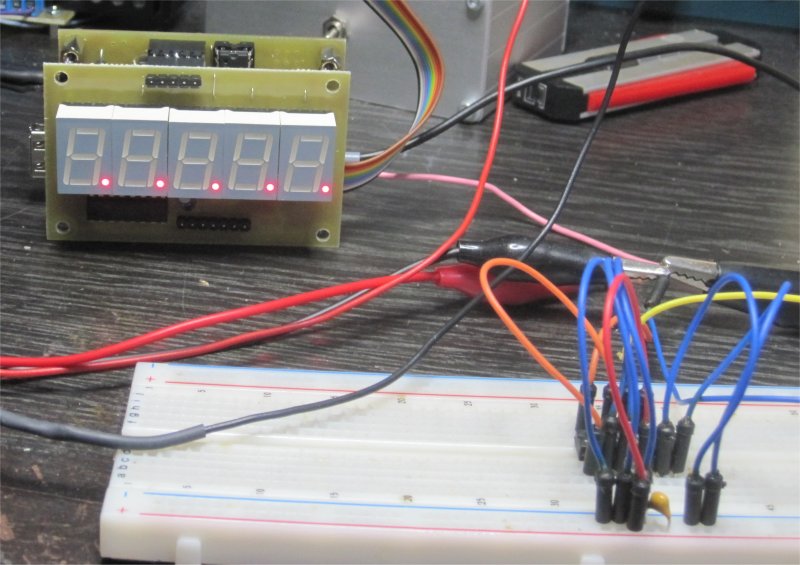

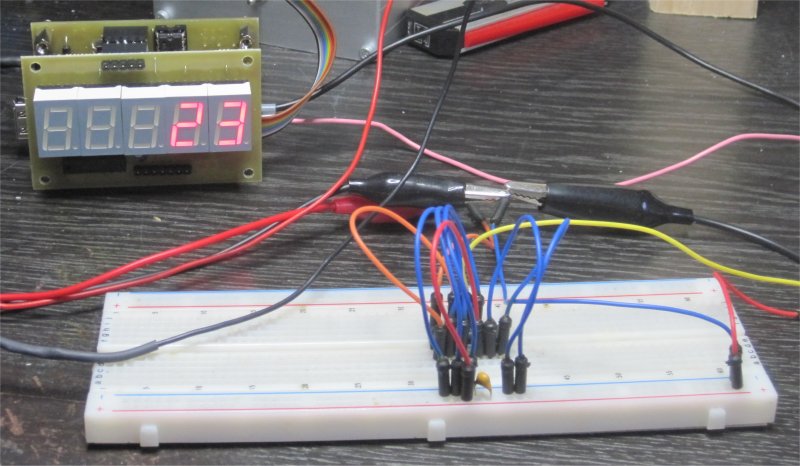

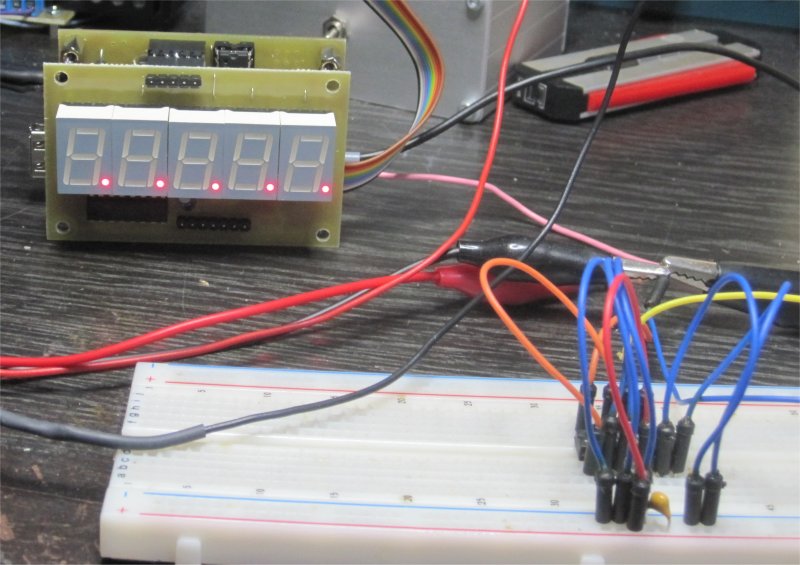

ist. Der zweite wichtige Schaltungsteil ist der Schmitt-Trigger

für die Reflex Lichtschranke. Der Schmitt-Trigger sorgt dafür

dass die vom Sensor eingehenden Drehimpulse in ein sauberes TTL Signal

umgewandelt werden. Das Poti am Schmitt-Trigger ermöglicht es die

Empfindlichkeit der Schaltung einzustellen. Eine LED auf der

Anzeigeplatine hilft dabei die richtige Einstellung zu finden.

Die

3 Taster können weggelassen werden, dann arbeitet die Schaltung im

1:1 Modus d.h. eventuelle Getriebe werden bei der Messung nicht

berücksichtigt. Aber nicht immer ist es möglich die Drehzahl

direkt am Werkzeug zu messen. Manchmal ist der Getriebekasten der

bessere Ort für die Drehzahlmessung. Deshalb gibt es die 3 Taster

hier können Getriebe Unter oder Übersetzungen eingestellt

werden. Dies ist im Bereich von „1 : 99“ bis „99 :

1“ möglich.

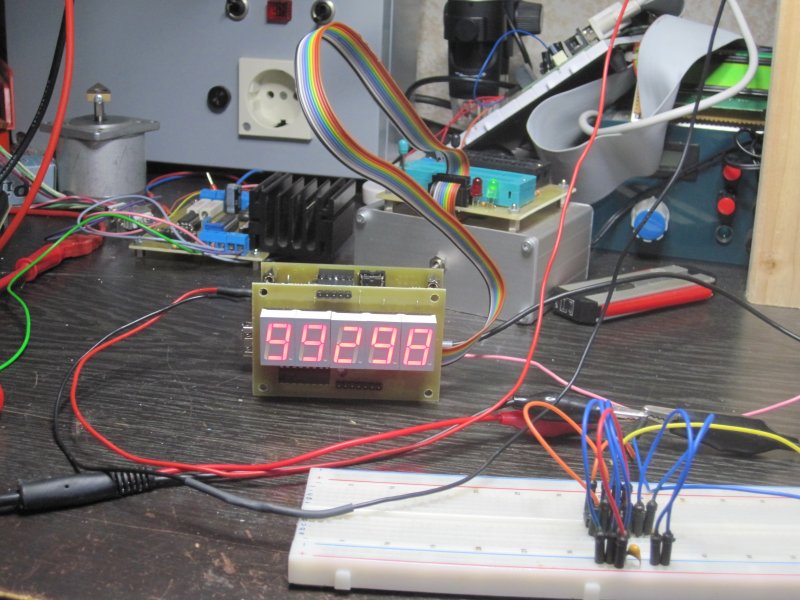

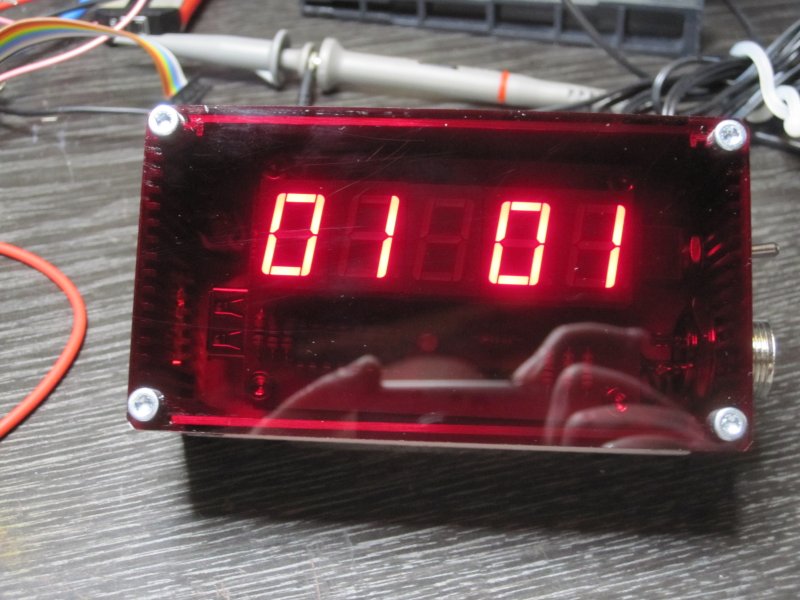

Wie

funktioniert das nun. Drückt man kurz auf die OK Taste so

erscheint in der Anzeige „12345“ für eine kurze Zeit.

Danach wird das aktuelle Übersetzungsverhältnis angezeigt. Im

Auslieferungszustand 1:1. Mit den beiden Tastern R&L kann jetzt die

linke oder die rechte Anzeige hochgezählt werden. Ist man bei

„99“ angekommen springt sie wieder auf „1“. Hat

man das passende Übersetzungsverhältniss eingestellt so kann

man durch drücken der OK-Taste die eingestellten Werte

abspeichern. Die Werte werden dauerhaft im EERAM des Prozessors

abgespeichert und werden bei jedem Neustart eingelesen.

Das

Herz der Schaltung ist der ATMEGA8 Prozessor. Er wird mit 16MHz

getaktet und ist Quarzstabilisiert. Dies ermöglicht eine optimale

und genaue Zeitmessung. Die 7 Segment Anzeigen werden über einen

CD4543 Decoder angesteuert, dies erspart dem Prozessor die aufwendige

Dekodierung der angezeigten Zeichen und spart Ports am Prozessor, die

dann für andere Funktionen genutzt werden können. Sollten

Dezimalpunkte in der Anzeige erscheinen so ist das die Information dass

die gemessene Drehzahl größer als 99999 U/m ist. Dies kann

auch durch Störimpulse verursacht werden, deshalb wird das

Programm von einem Watchdog überwacht der nach 4 Sec. das Programm

neustartet wenn ein Fehler vorliegt.

Der

Prozessor kann direkt in der Schaltung programmiert werden hierzu dient

der ISP-Stecker. Als Programmiersprache ist BASCOM von mir eingesetzt

worden. Dies ermöglichte es mir komfortabel einen schnellen und

kompakten Quellcode zu erzeugen.

|